上海爱佳万邦物流工程设计有限公司

产品库

布局规划设计 专注工厂 上海爱佳供应

- 价格面议

- 订货量1-100件

- 产品型号

- 原产地上海市

- 品牌

- 产品数量1000

- 行业商务服务>咨询服务>管理咨询

- 产品系列布局规划设计,布局规划

上海爱佳万邦物流工程设计有限公司

联系人:张先生

手机:021-22817497

电话:15721230898

邮箱:zhangqidong@aflux.com.cn

地址:上海闵行区上海市闵行区剑川路951号综合业务楼3层3079室

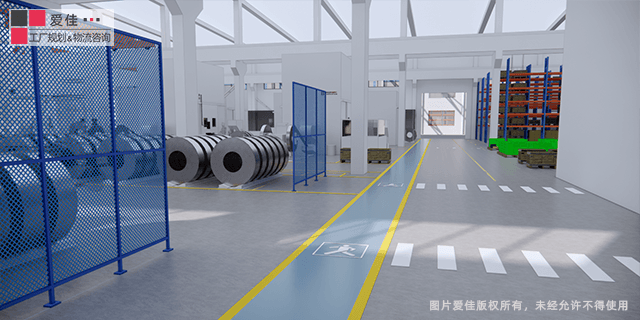

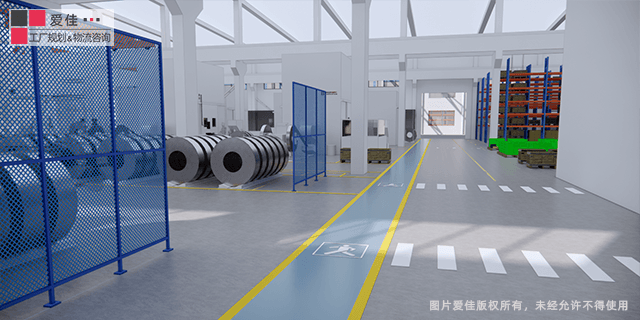

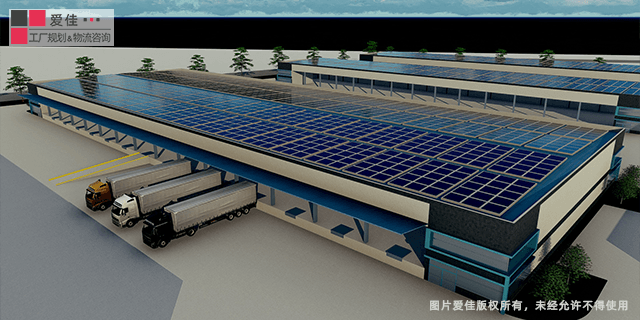

持续监控和改进是工厂布局规划的关键。咨询团队与企业合作建立监控体系,以便不断识别问题和改进机会。这确保了工厂的效率保持在高水平。数字化工具在工厂布局规划咨询中的应用也逐渐增多。模拟和优化软件允许咨询团队验证不同的布局方案,减少实施过程中的风险,确保结果。工厂布局规划咨询团队的专业知识是成功的关键。他们拥有丰富的经验,可以根据企业的特定需求提供定制的解决方案,确保工厂布局的优化。工厂布局规划咨询的目标是帮助企业实现高效的生产流程,降低成本,并提高竞争力。通过采用这些专业方法,企业可以实现这一目标,取得持续的成功。工厂布局规划咨询是一项专业的服务,通过价值流映射、设备布局优化、精益生产原则、人员培训、数字化工具等方法,帮助企业打造高效的工作环境。这些方法的综合应用有助于提高生产效率,降低成本,为企业带来长期的竞争优势。超越传统,拥抱创新:在工厂规划中,我们挑战传统,拥抱创新,帮助您实现颠覆性的生产方式。布局规划设计

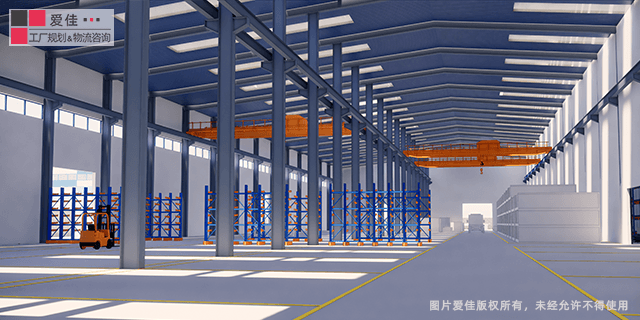

重型装备制造企业的工厂布局规划需要综合考虑多个因素,以下是简化的步骤:明确目标和需求:定义规划目标,收集产品和生产流程信息。流程分析和价值流图:分析生产流程,制定价值流图。工作区域划分:划定不同区域,包括原材料、加工、装配、测试和成品区。设备布局:确定设备摆放位置,考虑工作站布局和通道。工人安全和舒适性:确保工作环境安全,提供舒适条件。材料处理和物流:规划材料储存和流动,设计物流通道。环保和可持续性:关注废物减少和环保责任。模拟和优化:使用仿真工具评估不同布局,优化方案。实施和监测:逐步实施新布局,持续监测和改进。这些步骤有助于优化生产流程、降低成本和提高效率。智能车间布局规划报价布局即竞争力:布局不仅是安排设备,更是提升竞争力的策略。

针对新能源电池工厂,不同工艺过程的布局需要根据生产工艺和特定要求进行优化。以下是几个关键的工艺过程以及它们的布局考虑因素:电池材料制备:原材料储存:确保原材料的储存区位于电池生产线附近,以减少物料运输距离。材料混合和处理:布置混合设备和搅拌器,以便将原材料混合均匀。粉末烘干和颗粒制备:将粉末或颗粒送至下一个工艺步骤,避免材料积压。电池组装:装配线:布局装配线,以较小化组件运输和组装时间。工作站:安排工作站,以确保工人能够高效地完成组装任务。自动化设备:引入自动化设备,如机器人,以提高组装速度和一致性。电池测试:测试设备布局:安排测试设备,以确保每个电池都经过必要的性能测试。测试工作站:建立测试工作站,以便工作人员可以监控和记录测试结果。数据管理系统:引入数据管理系统,以存储和分析测试数据。包装和成品储存:包装区域:设立包装区域,以将成品包装为产品。成品储存区:安排成品储存区域,以便存储和管理成品库存。发货区域:确保发货区域与货运通道相连,以便顺畅发货。废弃物处理:废弃物收集点:在生产线附近设置废弃物收集点,以便及时处理废弃物.

不同类型的工厂和生产流程需要不同的布局策略,以下是一些具体的布局策略,以及它们适合的工厂类型:流水线布局:适用于大批量、重复性生产的工厂,如汽车制造厂和电子产品组装厂。通过将生产流程分成一系列连续的工作站来提高效率。功能布局:适用于多样化的生产要求,如定制产品生产。根据生产过程的功能性将工作站组织在一起,以便灵活地适应不同的生产需求。细胞制造布局:适用于小型生产单元,每个单元专注于一种产品或产品家族的生产。提高生产的灵活性和质量,减少运输和库存。过程布局:适用于连续流程生产,如化工工厂和食品加工厂。根据连续流程的要求将设备和工作站组织在一起。混合布局:适用于多样化的生产环境,结合了流水线、功能和细胞制造布局。可以根据产品类型和需求进行灵活切换。U型布局:适用于需要频繁材料和信息流动的生产。将工作站排列成U形,以便操作员更容易协作和交流。分散布局:适用于大型工厂,其中不同部门需要相对单独的操作。将不同的生产区域分散在工厂内,以减少交叉干扰;集中控制布局:适用于需要集中控制和监测的高度自动化生产。生产设备和工作站布局围绕集中控制中心,以便管理和调度。踏上智能制造浪潮:我们是智能制造时代的建设者,助您在数字化浪潮中抢占先机。

上海爱佳工厂布局规划咨询。布局规划设计团队在工作中可以采用多种理论来指导他们的工作,以下是一些常见的理论和方法,可以用于布局规划设计:物流与供应链理论:物流和供应链理论可以帮助团队理解物料和信息在工厂内的流动方式,以优化供应链和生产流程。线性规划和整数规划:线性规划和整数规划是优化方法,可用于较小化或大化特定目标函数,例如较小化运输成本或较大化生产效率。它们适用于工作站位置分配和资源分配的问题。布局优化理论:布局优化理论涵盖了一系列方法,如图论、网络流、排列组合等,用于解决车间布局问题。精益生产和六西格玛:精益生产和六西格玛原则可以应用于工厂布局,以消除浪费、提高效率和质量。这包括价值流映射、5S整理、标准化工作流程等方法。模拟建模:模拟建模方法可以用来模拟不同布局方案的性能,以评估其对生产流程和资源利用的影响。这有助于团队了解各种变化对整体生产的影响。人因工程:人因工程理论关注如何较大程度地提高工作人员的效率和安全性。它可以用于工作站设计和工人工作环境的改进。可持续性理论:可持续性理论强调在布局规划中考虑环境和社会可持续性因素,以减少资源浪费、能源消耗和环境影响。工厂布局的艺术:我们将工厂布局视为一门艺术,精雕细琢,打造无可挑剔的生产环境。精益车间布局规划服务

数字化之纽带:我们是数字化制造的纽带,将虚拟与实际完美融合,助您实现更智能、高效的生产。布局规划设计

要做好工厂布局设计,需要考虑多个因素,包括生产流程、设备配置、人员需求和安全性。以下是一些关键步骤和考虑因素:理解生产流程:首先要详细了解工厂的生产流程,包括原材料进货、生产工序、装配、包装和出货等。这有助于确定工作站的位置和流程的顺序。收集数据:收集关于产量、生产时间、设备使用率、库存水平和员工工作量等方面的数据,以便基于实际情况进行布局设计。目标设定:明确工厂布局的优化目标,如提高产能、降低成本、提高质量或提高安全性。空间规划:考虑工厂可用的空间,确定哪些区域用于生产、仓储、办公室和设备。设备配置:根据生产流程和设备需求,确定各种设备的位置和布局,以确保流程顺畅。人员需求:考虑员工的工作需求,包括工作站的高度、工作环境和通道布置。安全性:确保工厂布局符合安全标准和法规。流程优化:根据价值流程映射分析,识别和减少浪费,以改进流程。模拟和评估:使用工厂模拟软件或实地测试,评估不同布局方案的效果,选择适合方案。变更管理:计划和执行布局变更时,有效地管理员工的变化和抵抗。持续改进:建立一个体系化的持续改进流程。专业支持:在需要时,寻求工业工程师、布局顾问或咨询公司的专业支持布局规划设计